キュポラと呼ばれる筒状の炉へ、材料(鉄屑)と燃料(コークス)を層状に入れ、熱風を送り込みコークスを燃焼させ鉄を溶かします。

炉内温度は1600℃に達し、1550℃の溶湯(溶けた鉄)が得られます。

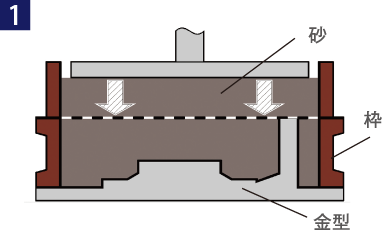

1

1

製品形状と同じ形の金型へ枠をセットします。砂に数%の水と粘結剤を添加・混練し枠内に投入します。その砂を上部からプレスし、押し固めます。

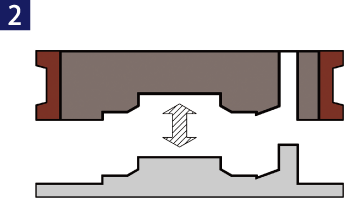

2

2

金型と押し固められた砂を分離し反転型を造ります。この反転型が鋳型となります。

3

3

上型の鋳型が出来上がりです。

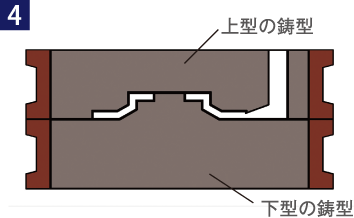

4

4

下型の鋳型も同様に製作し、上下型を組合せ製品形状の空洞が出来上がります。

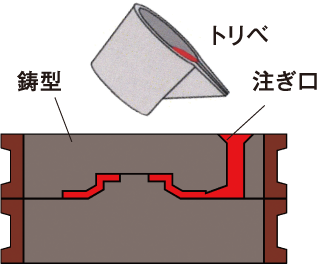

溶湯をトリベで、鋳型の注ぎ口に流し込みます。

この時の温度は1400℃程度です。

以前は熟練工の手作業で行っていましたが、現在は自動制御で行っています。

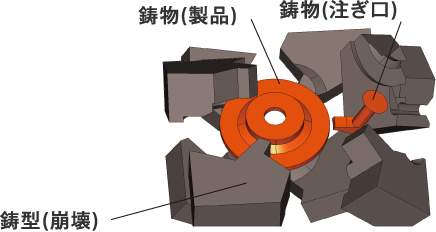

砂の中で溶湯が冷えて固まり、一定時間冷却された後、砂の中から鋳物を取り出します。

製品部分と注ぎ口などを分けて、注ぎ口は戻り材となり、再度キュポラで溶かします。

この時点では、まだ鋳物表面には砂が付着している状態です。

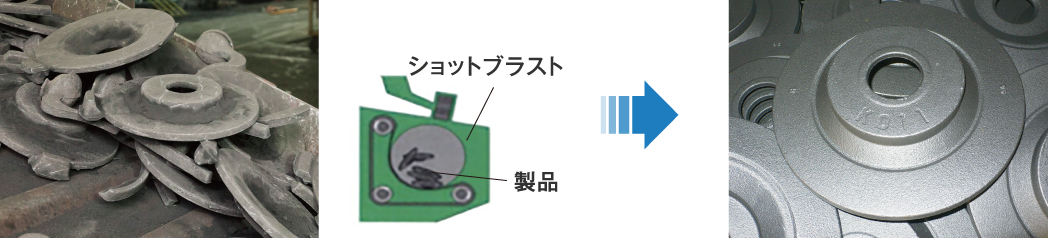

ショットブラストという装置で、鋳物表面に直径2mm程度の鋼球をぶつけて、砂を取り除くと同時に表面を磨きます。

製品に残ったバリなどを、グラインダーを使用し削りとります。最近では、自動制御で砥石を動かし、仕上を行う工程もあります。その後、外観の出来栄えを全数検査します。

決められた容器・数量で収納し、トレーサビリティ管理の上、出荷します。

素材のみご注文のお客様へは、この状態で出荷します。

● NC旋盤

● 自動搬送

素材をNC旋盤へセットして、機械加工を行います。

ディスクプレートの場合約8工程あり、搬送は自動で行います。

● 固有振動数測定装置

機械加工の検査工程では、寸法や固有振動数などを自動検査装置で測定します。この工程で合格なら完成となります。